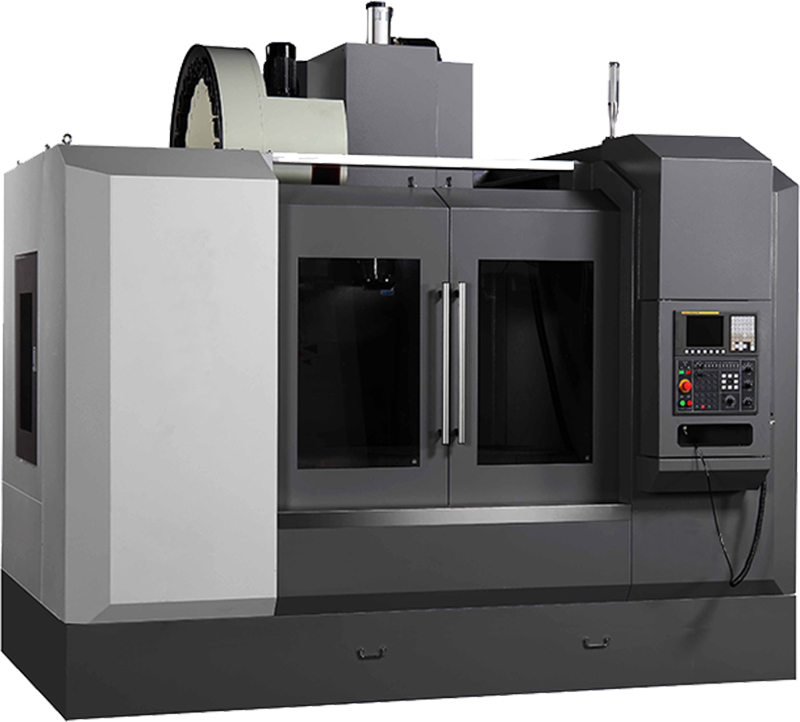

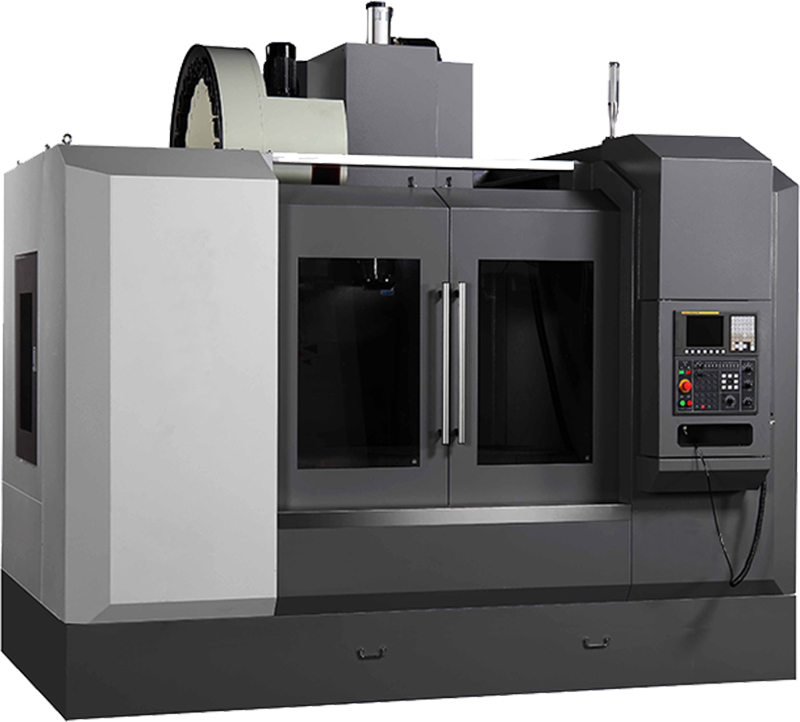

SB-VMCL1160型四軸立式數控加工中心

一、主要結構及特點

四軸立式數控加工中心、機身底座、滑塊、工作臺、立柱、主軸箱等主要基礎件采用高剛性的鑄鐵結構,金相組織穩定,在內部分布著網狀結構的加強筋,保證了基礎件的高剛性和抗彎減震性能;基礎件采用樹脂砂造型并經過噴砂回火震動實效處理,確保機床長期使用精度的穩定性,為機床性能的穩定性提供了保障;立柱底部為A字形跨式結構,結合大箱體底座,大幅減輕重切削時機身的振動;

1、本機床底座寬大厚實,重量足、重心低、支承優,為高速高精加工提供了有力保障;兩側大坡度的寬斜槽有利于排屑;并對吊裝鏟運進行了合理安排。

2、立柱為人字形,支承穩固,抗扭曲及沖擊的能力大為提高。主軸箱體、滑鞍、工作臺等都經過精心設計,充分考慮了高速高精的要求。

3、床身及主要部件均采用高規格的優質鑄鐵,通過先進的全樹脂砂澆鑄成型工藝,極大的提高了機床結構的精度和穩定性,適應高速度、高精度加工。

4、機床關鍵結構件均由五面體加工中心、龍門導軌磨、專用鏜銑臥加等大型進口高精度數控設備加工,工藝優、精度高。

5、機床的功能部件,包括主軸、滾珠絲杠、導軌、潤滑裝置、聯軸器、絲杠軸承等均為進口/國內名優產品,可靠耐用。

6、三軸進給系統均采用進口直線導軌,耐磨性強,精度高,運行速度快;主軸系統結構先進,回轉精度高,抗振性好,具有較高的切削性能;

7、三軸滾珠絲杠均采用預拉伸安裝,提高了絲杠的剛度,最大限度地減少由于高速運轉熱變形引起的誤差。

8、滾珠絲杠軸承為專用絲杠軸承,極大的提高了進給軸的軸向剛性、精度和抗沖擊力。

9、滾珠絲杠與交流伺服電機軸采用彈性聯軸器進行無間隙直聯傳動,保證機械運動的準確定位。

10、配置自動潤滑系統,對導軌和滾珠絲杠進行定時定量潤滑,提高了機床加工精度和使用壽命。

11、機床配置全防護罩,采用整體的鈑金防護底盤,加以得當的水油電氣處理,整體新穎美觀、可靠實用,

12、采用獨立冷卻水箱,鐵屑及冷卻液回收方便,無飛濺滲漏現象,為工廠的管理和工作區域的衛生提供了有力的保障。數控系統及驅動單元均為著名品牌的成熟產品;PLC歷經多年應用,安全可靠;機床電氣設計精當、工藝規范、電器均為國內品牌,故障低、經久耐用。

13、機床裝配工藝精細,運動部分經激光干涉儀和球桿儀補正精度,大大提高了機床運行精度,機械精度遠優于國標。

二、設備用途及適應性

VML1160型立式數控加工中心是多軸控制的現代化加工機床,采用國內外知名數控系統,配圓盤式刀庫可自動連續完成對零件的銑、鉆、鏜、攻等多種工序,適用于大批量生產各種平面、孔、復雜形狀表面的加工,節省工裝,縮短生產周期,提高加工精度。應用場合非常廣泛。

機床大件采用稠筋封閉式框架結構,剛性高,抗振性好,床身、立柱、銑頭、床鞍、工作臺等大件全部采用高強度鑄鐵,組織穩定,確保品質。合理的結構與加強筋的搭配,保證了基礎件的高剛性。寬實的機床床身,箱型腔立柱、負荷全支撐的導軌,可確保加工時的負載能力。X、Y、Z向為進口直線導軌,確保運行方向的穩定性。

主傳動采用伺服主軸電機、同步帶輪、同步齒形帶傳動,傳動噪聲低。主軸在8000rpm(帶環噴)范圍內無級變速,對各類零件加工的適應能力很強。主軸組件整套進口,可靠穩定,確保加工精度。X、Y、Z三軸采用高精密滾珠絲桿,搭配預壓式雙螺帽,確保最低背隙。三軸滾珠絲桿采用精密級滾珠絲桿專用軸承,運轉精度高。滾珠絲桿和伺服電機以進口聯軸器直聯,效率高,背隙小。

三、機床主要參數

主要技術名稱 | 主要技術參數 |

工作臺尺寸 | 1200×600mm |

X軸最大行程 | 1100mm |

Y軸最大行程 | 600mm |

Z軸最大行程 | 600mm |

X/Y/Z軸快速進給 | 36×36×36 m/min |

主軸最高轉速 | 8000rpm |

主軸傳動方式 | (1:1): 皮帶式 |

主軸錐孔形式及安裝尺寸 | BT40-∮150mm |

切削進給速度 | 1~20000 mm/min(根據材料決定) |

T形槽數/槽寬 | 5×18mm |

T形槽間距 | 100mm |

主軸端部到工作臺距離 | 120-720mm |

主軸中心至立柱距離 | 650mm |

工作臺最大承重 | 800kg |

最小設定單位 | 0.001mm |

定位精度 | ≤±0.003/300mm |

重復定位精度 | ≤±0.003/300mm |

主軸電機功率 | 15kw |

進給軸電機 | XY:bis22 Z:bis22Z(帶抱閘) |

刀庫形式 | 圓盤機械式24T |

選刀方式 | 就近 |

刀柄類型 | BT40 |

刀柄錐度 | 7:24 |

氣源壓力 | 5-7kgf/cm2 |

機床外形尺寸 | 2580×3120×2800mm |

機床凈重 | 7500kg |

電源電壓范圍 | 交流三相380V±10%,50Hz ≤20KW |

自動對刀儀 | Z軸 |

氣源設備 | 空壓機和儲氣罐 |

數控系統 | FANUC 0I MF PLUS |

四、第四軸轉臺主要技術參數

主要技術名稱 | 主要技術參數 |

轉臺轉盤面直徑 | Φ320mm |

轉臺轉盤面中心孔直徑 | Φ150mm |

心軸套內孔直徑 | Φ120H7mm |

中心孔慣穿直徑 | Φ120mm |

中心高度(立式使用) | 210mm |

底部到盤面高度(臥式使用) | 235mm |

盤面T型槽寬度 | 14H7mm |

底部導鍵寬度 | 18H7mm |

最小設定角度 | 0.001deg |

轉臺分度(分割)精度 | 15sec |

轉臺重復精度 | 4sec |

轉臺鎖緊方式 | 35kg-m |

轉臺鎖緊方式(氣壓) | 6kgf/cm2 |

轉臺鎖緊扭矩 | 115kgf/m |

伺服電機 | βis22 |

轉臺減速比 | 1:120 |

轉臺盤面最高轉速 | 25rpm |

轉臺尾座 | 頂尖(手動) |

凈重(不含電機) | 204kg |

五、關鍵配套件

·主軸單元:臺灣單銓8000rpm

·刀庫:臺灣岡田/圣杰(24T圓盤機械手式)

·絲杠軸承:日本NSK

·松刀氣缸:臺灣亞德客

·滾柱式線性導軌:臺灣上銀

·滾珠絲杠專用精密螺母: 臺灣盈錫

·聯軸節:臺灣S+P

·氣動元件:臺灣亞德客

·導軌不銹鋼防護罩:國內知名品牌

·集中式自動潤滑系統:日本河谷

·電氣元器件:采用國內外知名品牌

·電氣箱熱交換器: 同飛

六、機床精度標準

·ISO 10791-1998 《加工中心檢驗條件》

·JB T8771.4-1998 《加工中心線性定位精度和重復定位精度檢驗》

·JB T8771.7-1998 《加工中心精加工試件精度檢驗》

·JB T 8801-1998 《加工中心技術條件》

七、主軸傳動系統

·主軸潤滑:使用進口高級潤滑脂潤滑、全封閉、免維護。

·主傳統為伺服主軸電機通過同步內齒帶和同步帶輪傳動到主軸上。

八、進給系統

·三軸進給電機為交流伺服電機。

·三軸能實行平穩的快速移動速度。

·數控系統最小設定與移動單位:0.001mm。

九、機床結構

·主軸具有高剛性結構。

·立柱"人"型結構,剛性好,主軸中心線與立柱兩導軌中心線在同一平面,主軸系統變形小,加工精度高。

·三軸導軌采用進口直線導軌。

·三軸滾珠螺桿和伺服馬達直接傳動,無傳動累積誤差,重復及定位精度高。

·自動換刀結構,動作平穩(加工中心)。

·機床設計采用了機電一體化結構,減少了占地面積,簡化了搬運和安裝。

十、機床防護

·機床外圍采用三維軟件設計精密鈑金(外表噴塑處理)全封閉式安全防護罩,使加工過程中的冷卻液和鐵屑得到安全充分的回收。

·符合GB15760-1995《金屬切削機床安全防護通用技術備件》。

·機床噪聲:符合國家標準〈75db。

·電控柜冷卻采用冷熱交換器降溫,密封防塵,防塵等級IP65。

十一、潤滑系統

·采用自動潤滑裝置,對各滑動面及滾珠絲杠采用容積分配器搭配注油,定時、定量供給所需用油,減少潤滑油的浪費,避免環境污染。

·注油時間間隔和注油量可調。

·油位過低(缺油)時機床顯示報警。

十二、冷卻系統

·機床配大流量冷卻系統。

十三、氣動系統

·氣動系統裝有氣源處理元件、壓力開關、電磁閥等,實現氣動換刀,主軸吹氣。配置外接氣槍,可對工作區域進行清掃。

十四、三色警示燈

紅燈:顯示報警; 黃燈:顯示程序結束; 綠燈:顯示程序正在執行中;

十五:人員培訓

序號 | 項目 | 培訓內容 |

1 | 編程 | 1、程式組成、坐標系介紹講解 2、指令特別介紹講解 3、綜上內容舉例講解 |

2 | 操作 | 1、機床整體結構、開機步驟、操作面板按鍵功能介紹 2、加工程式編輯、操作講解、學員練習編輯程式 3、刀具補正方法及工件移動設定講解及學員練習 4、程式測試步驟講解及學員練習 5、機床操作注意事項及防撞車注意事項 |

3 | 機械維護 | 1、機械結構介紹

·主軸結構介紹

·X、Y、Z軸結構介紹

·刀庫換刀機構介紹(加工中心)

·冷卻及潤滑系統結構介紹 |

2、常見機械故障及維護: ·主軸異聲

·X軸異聲及方向尺寸不準 ·Y軸異聲及方向尺寸不準

·Z軸異聲及方向尺寸不穩

·油路故障排除

·撞車處理過程 |

4 | 電器維護 | 1、常見電器元件及符號介紹 2、基本電器知識介紹 3、機床CNC電器控制圖講解 |

4、常見電器故障排除

·常見處理方法

·伺服報警處理

·模組及主機板指示燈說明 5、參數含義及修改方法,診斷DGN中信號查找及修改方法說明 |

5 | 測試 | 程式操作測試、機械、電器維護 |

十六:隨機附件

序號 | 名 稱 | 規格及標記 | 數量 | 備注 |

1 | 銑夾頭刀柄(含拉丁) | BT40-ER32-100 | 3把 | 隨機 |

2 | 卡簧 | Φ6.8.10.12mm | 各1把 | 隨機 |

3 | 立銑刀 | Φ6.8.10.12mm | 各1把 | 隨機 |

4 | 主軸單元 | BT40 | 1套 | 已裝在機床上 |

5 | 刀庫 | 圓盤機械手式 /24T | 1套 | 已裝在機床上 |

6 | 增壓打刀缸 |

| 1套 | 已裝在機床上 |

7 | 冷卻泵 |

| 1套 | 已裝在機床上 |

8 | 潤滑系統 |

| 1套 | 已裝在機床上 |

9 | 氣動系統 |

| 1套 | 已裝在機床上 |

10 | 伺服主軸電機 |

| 1套 | 已裝在機床上 |

11 | 進給軸伺服進給電機 |

| 3套 | 已裝在機床上 |

12 | 第四軸 |

| 1套 | 已裝在機床上 |

13 | Z軸自動對刀儀 |

| 1套 | 已裝在機床上 |

14 | 空壓機 |

| 1套 | 已裝在機床上 |

15 | 機床配套墊鐵及地腳螺栓 |

| 1套 | 隨機 |

16 | 數控銑刀鎖刀座及換刀扳手 |

| 1套 | 隨機 |

17 | 機床配套壓板(58件套) |

| 1套 | 隨機 |

18 | 工具箱內含維護扳手、螺絲刀等工具 |

| 1只 | 隨機 |

19 | 機床說明書及合格證 |

| 1本 | 隨機 |

20 | 數控系統用戶說明書 |

| 1套 | 隨機 |